Budowa systemu

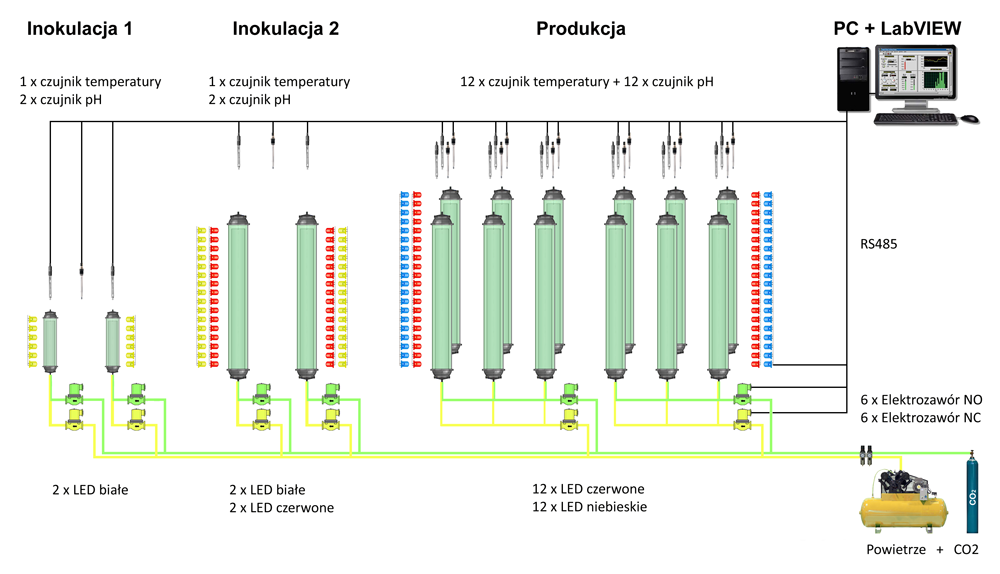

Komputerowy system sterowania produkcją astaksantyny pozwala na automatyczne prowadzenie procesu technologicznego w szesnastu fotobioreaktorach typu air-lift. Do produkcji naturalnej astaksantyny wykorzystaliśmy mikroalgi Haematococcus pluvialis. W skład systemu wchodziły:

- 2 fotobioreaktory o objętości 10 litrów (moduł inokulacji 1)

- 2 fotobioreaktory o objętości 90 litrów (moduł inokulacji 2)

- 12 fotobioreaktorów o objętości 90 litrów (moduł produkcyjny)

Do komputera sterującego podłączyliśmy 16 czujników temperatury typu Pt100 i DS18B25 i 5 pH-metrów z wyjściem analogowym 0-10 V oraz systemem sekwencyjnego przełączania torów pomiarowych. Do sterowania dozowaniem sprężonego powietrza i ditlenku węgla wykorzystaliśmy 12 elektrozaworów. Zaprojektowaliśmy system oświetlenia LED składający się z 10 sterowników odpowiedzialnych za proporcjonalne sterowanie natężeniem oświetlenia LED w każdym z modułów procesowych. W module inokulacja 1 były to diody białe. Moduł inokulacja 2 zawierał diody LED białe i czerwone. Do oświetlenia modułu produkcyjnego użyliśmy oświetlenia LED koloru białego, czerwonego i niebieskiego.

Oprogramowanie sterujące

System działa w oparciu o interfejs szeregowy RS-485 i protokół komunikacyjny MODBUS RTU i ASCII. Aplikacja sterująca, przygotowana w graficznym środowisku programistycznym LabVIEW, pozwala na niezależne prowadzenie procesów hodowli w każdym z modułów. Etap inokulacji trwa około 7 dni, a właściwy proces produkcji do 30 dni. Program realizował monitorowanie temperatury i regulację pH w modułach inokulacyjnych.

W przypadku modułu produkcyjnego przygotowane przez nas oprogramowanie zawierało edytor receptur procesu hodowli, który odpowiadał za automatyczną zmianę parametrów procesu: czasu i częstotliwości dozowanie ditlenku węgla, natężenie oświetlenia LED koloru białego, czerwonego i niebieskiego.